- Autor Curtis Blomfield [email protected].

- Public 2023-12-16 20:58.

- Zuletzt bearbeitet 2025-01-24 08:51.

Kapillarfehlererkennung ist eine Methode, die auf dem Eindringen bestimmter flüssiger Komponenten in den Oberflächenfehler des Produkts unter dem Einfluss von Kapillardruck basiert. Dadurch erhöht sich der Licht- und Farbkontrast der defekten Stelle gegenüber der unbeschädigten.

Indikationen für dieses Verfahren

Die Kapillarfehlererkennung (d. h. die Kapillarinspektion) dient dazu, mit bloßem Auge unsichtbare oder kaum sichtbare Durchgangs- und Oberflächenfehler zu erkennen und zu inspizieren. Die Rede ist von Rissen, Poren, Durchdringungsfehlern, interkristalliner Korrosion, Schalen, Fisteln und so weiter.

Methoden dieses Verfahrens

In den meisten Situationen müssen die technischen Anforderungen so kleine Fehler erkennen, dass sie bei der visuellen Inspektion mit bloßem Auge kaum zu erkennen sind. Der Einsatz eines optischen Messgerätes z. B. B. Lupe oder Mikroskop, aufgrund von zu geringem Bildkontrast vor dem Hintergrund von Metallen und einem kleinen Sichtfeld bei starker Vergrößerung keinen Oberflächenfehler erkennen. In solchen Fällen wird eine Kapillarkontrolltechnik verwendet.

Im Rahmen der Untersuchung der Kontrollprobe zur Kapillarfehlererkennung können Indikatorflüssigkeiten in die Hohlräume von Durchgangs- und Oberflächenunterbrechungen im Material von Kontrollobjekten eindringen. Und die gebildeten Indikatorspuren werden visuell oder mittels eines Wandlers aufgezeichnet. Die Kontrolle durch Kapillartechnik erfolgt gemäß GOST „Kapillartechnik. Allgemeine Anforderungen.”

Voraussetzung ist das Vorhandensein einer Kavität

Eine notwendige Bedingung für die Detektion von Diskontinuitätsfehlern im Material durch die Kapillartechnik ist das Vorhandensein eines Hohlraums, der frei von Verunreinigungen und anderen Substanzen ist, die Zugang zu der Ausbreitungstiefe und der Oberfläche von Objekten haben, die die Gesamtöffnung erheblich überschreiten Breite.

Methoden der Kapillarfehlererkennung werden in grundlegende Methoden unterteilt, die Kapillarphänomene nutzen, und kombinierte Methoden, die auf einer Kombination von zwei oder mehr Methoden der zerstörungsfreien Prüfung basieren, die sich in ihrem physikalischen Wesen unterscheiden. Eine dieser Methoden ist die Kapillarinspektion (oder mit anderen Worten die Kapillarfehlererkennung).

Ziel

Kapillarfehlererkennung (d.h. Kapillarkontrolle) ist für die Manifestation von mit bloßem Auge nicht oder nur schlecht sichtbaren Durchgangs- und Oberflächenfehlern an Objekten bestimmtKontrolle. Mit dieser Technik können Sie ihre Lage, Ausdehnung und Ausrichtung auf der Oberfläche bestimmen.

Kapillarverfahren der zerstörungsfreien Prüfung beruhen auf dem kapillaren Eindringen der Indikatorflüssigkeit in den Hohlraum der Oberfläche und durch Material des Objekts. Im Rahmen der Anwendung dieser Technik werden die gebildeten Indikatorspuren visuell oder mit einem Transducer registriert.

Kontrollregeln

Die Kapillarprüftechnik dient zur Kontrolle von Objekten beliebiger Größe und Form, die aus Bunt- und Eisenmetallen, legiertem Stahl, Gusseisen, Metallbeschichtung, Kunststoff usw. bestehen. Auch in den Bereichen Energie, Raketentechnik, Luftfahrt und Schiffbau können Materialien wie Glas und Keramik Anwendung finden. Dieses Verfahren ist unter anderem auch beim Bau von Kernreaktoren, in der chemischen Industrie, im Bereich der Metallurgie, Automobilindustrie, Elektrotechnik, Maschinenbau, Gießerei, Stanzerei, Instrumentierung und anderen Industrien anwendbar. Bei einigen Produkten und Materialien ist diese Technik die einzige Möglichkeit, die Eignung eines Teils oder einer Anlage für die Arbeit zu bestimmen.

Die Kapillarfehlerprüfung wird auch zur zerstörungsfreien Prüfung von Gegenständen aus ferromagnetischem Material verwendet, wenn ihre magnetische Eigenschaft, Form, Art und Lage des Fehlers es nicht zulassen, die von GOST geforderte Empfindlichkeit mit dem Magneten zu erreichen Partikelmethode und Magnetpulverprüftechnik.

WichtigVoraussetzung für die Erkennung von Defekten wie Ungänzen im Material durch Kapillarverfahren ist das Vorhandensein von Hohlräumen, die frei von Verunreinigungen aller Art und anderen Substanzen sind, die Zugang zur Oberfläche von Objekten haben, und außerdem die Ausbreitungstiefe, die die Breite ihrer Öffnung. Die Kapillarkontrolle wird auch in Verbindung mit anderen Methoden zur Lecksuche und zur Überwachung von Objekten während des Betriebs verwendet.

Was bedeutet die Kapillarfehlererkennung von Schweißnähten? Dies wird später besprochen.

Schweißnähte

Diese Methode der Fehlersuche ist der Menschheit schon sehr lange bekannt. Wir können mit Sicherheit sagen, dass Handwerker es bereits im Mittel alter verwendeten, um Oberflächenrisse zu erkennen, die mit bloßem Auge auf verschiedenen Produkten nicht sichtbar waren. Es eignet sich auch zur Durchführung einer Schweißnahtkontrolle.

Zur Durchführung der Farbfehlererkennung nach der Kapillarmethode wird das präparierte Teil in eine spezielle Farblösung getaucht, die oft als Eindringmittel bezeichnet wird. In dieser Lösung wird das Teil fünf bis zehn Minuten aufbewahrt und dann in k altem Wasser gewaschen. Wenn das Waschen abgeschlossen ist, wird eine dünne Schicht weißer Farbe auf die kontrollierte Oberfläche aufgetragen, es kann sich auch um Ton handeln. Beim Trocknen wird die Lösung absorbiert und das Teil lackiert. Im Bereich des Defekts erscheint ein deutlich sichtbares Muster.

Die Vorteile dieser Technik

Eine solche Technik zum Erkennen eines Fehlers in Schweißnähten ist seitdem ziemlich weit verbreitethat eine Reihe verschiedener wichtiger Vorteile. Aufwändige Geräte sind nicht erforderlich. Alle benötigten Materialien sind in der Regel recht günstig und können in einem normalen Baumarkt erworben werden.

Die Untersuchung dauert normalerweise nicht zu lange. Das bedeutet also, dass eine solche Technologie auch in der Massenproduktion eingesetzt werden kann. Dabei spielt es keine Rolle, woraus die Probe für die Kapillarfehlersuche besteht. Dies können beispielsweise Gusseisen oder Stahl sowie Buntmetalle und Nichteisenlegierungen, verschiedene Kunststoffe und sogar Keramiken sein.

Diese Technik ist ziemlich genau, da Sie damit Risse erkennen können, die eine Größe von einem Mikrometer haben. Der Prozess der Farbfehlererkennung ist recht einfach, und selbst eine gewöhnliche Person ohne besondere Fähigkeiten kann ihn beherrschen. Natürlich gibt es verschiedene Nachteile, die die Verwendung solcher Methoden zur Qualitätskontrolle von Schweißnähten einschränken. Es ist erwähnenswert, dass versteckte Defekte und Risse, die nicht an die Oberfläche kommen, möglicherweise nicht erkannt werden können. Dies ist wichtig in Situationen, in denen die Anforderungen an die Gesamtfestigkeit besonders hoch sind.

Unmittelbar vor Beginn der Inspektion sind die Teile gründlich von Schmutz und Fett zu reinigen. In dieser Phase können die schwerwiegendsten Probleme auftreten. Sie müssen jedoch gelöst werden, da sonst die Genauigkeit des erh altenen Ergebnisses stark in Frage gestellt werden kann. In Anbetracht dessen sperrigElemente einer geschweißten Konstruktion, wie z. B. eine Gasleitung oder ein Gebäuderahmen, können nicht in einen Tank mit Eindringmittel eingebracht werden; während des Baus ist die Erkennung von Farbfehlern äußerst begrenzt.

Für eine garantierte Fehlererkennung reicht das kurzzeitige Eintauchen einer Kontrollprobe zur Kapillarfehlererkennung in eine Lösung leider nicht aus. Gemäß den Empfehlungen sollte die Dauer eines solchen Bades etwa dreißig Minuten betragen, und daher wird eine einfache Technik empfohlen, die nur zur selektiven Kontrolle verwendet werden sollte.

Entwickler für Kapillarfehlersuche

Die Kontrollvorgänge beginnen, nachdem der Entwickler fertig ist und dauern etwa dreißig Minuten. Das Vorhandensein von Farbsättigung zeigt die Größe des Defekts an. Je niedriger die Farbkonzentration ist, desto kleiner ist die Größe des defekten Bereichs. Ein gesättigteres Gamma kann hauptsächlich in tiefen Rissen auftreten. Nach Abschluss der Kontrolle ist der Entwickler unbedingt mit Wasser oder einem Spezialreiniger zu entfernen.

Durch die Wirkung des Eindringmittels wird ein vollständiges Eindringen in die unzugänglichsten Bereiche von Defekten erreicht. Und der Entwickler, der auf die Oberfläche des Produkts aufgetragen wurde, sorgt für eine gründliche Auflösung des Farbstoffs, der sich im inneren Hohlraum des Defekts befindet. Dieser Prozess ermöglicht es Ihnen, genau zu verstehen, wo sich die fehlerhaften Bereiche befinden. Vor diesem Hintergrund erscheint eine linear wirkende Farbspur, die gezielt auf einen Riss, Kratzer oder eine Pore hinweist.

WasMaterialien zur Kapillarfehlersuche verwendet werden?

Materialien: Eindringmittel

Bei der Fehlersuche wird ein Eindringmittel verwendet. Dies ist ein Material, das die Eigenschaften eines einwandfreien Kapillareffekts hat, der die Fähigkeit hat, in unterbrochene Abschnitte des Produkts einzudringen, und außerdem die Eigenschaft hat, die erforderlichen Fehler zu finden. Das Eindringmittel weist in seiner Zusammensetzung Substanzen auf, die farbgebende Zubereitungen oder lumineszierende Zusatzstoffe enth alten. Solche Bauteile sind ein hervorragendes Hilfsglied bei der Erkennung von Rissen und Fehlstellen aller Art.

Kit zur Kapillarfehlersuche

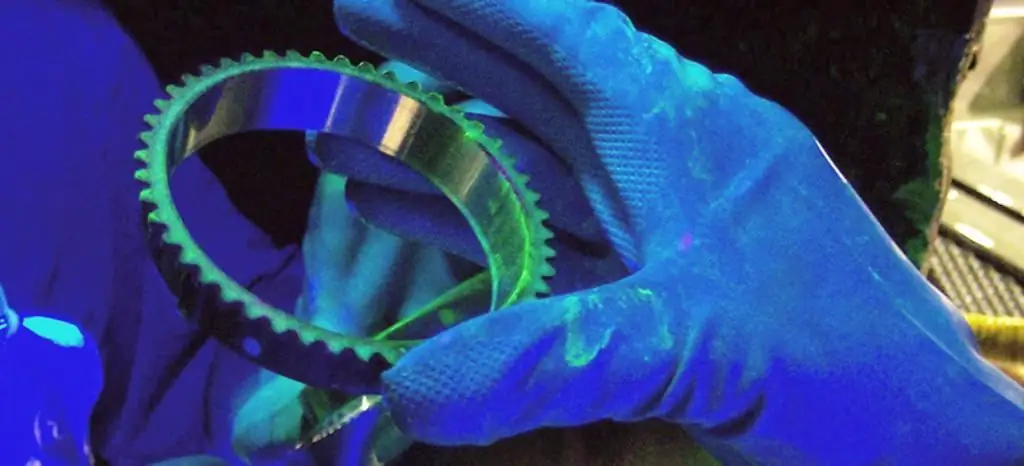

Produkte, die für die Farbfehlererkennung benötigt werden, sind in erster Linie Leuchtstoffe der Marke Ziglo. Die Kits, die für die Kapillarkontrolle benötigt werden, heißen Magnaflux, Sherwin und Helling. Spritzpistolen werden auch zusammen mit hydropneumatischen Pistolen, UV-Beleuchtungsgeräten, Testtafeln sowie Kontrollmaterialien zur Erkennung von Farbfehlern verwendet.

Hilfreiche Tipps

Die Farbe des Farbstoffs ist normalerweise nicht so wichtig. Hauptsache es unterscheidet sich im Kontrast. Die aktuelle GOST normiert die Beleuchtungsstärke im Rahmen der Fehlersuche eindeutig. Sie dürfen auch nachleuchtende Farben verwenden, und zum Hervorheben wird empfohlen, eine Lichtquelle mit einem nicht durchscheinenden Reflektor zu verwenden. BEIIn einigen Situationen wird das Teil erhitzt, um ein klareres Bild zu erh alten.

Natürlich haben nicht alle Menschen eine Sehkraft, die es Ihnen ermöglicht, sogar leuchtend farbige Linien zu sehen, die nur wenige Mikrometer dick sind. Und in dieser Hinsicht ist bei der Arbeit mit Standards die Verwendung einer Lupe und sogar eines Mikroskops erlaubt. Hinzuzufügen ist, dass mit Hilfe der Methode der Farbfehlererkennung nicht nur die Qualität der Schweißnaht überprüft werden kann, sondern auch die Verbindungsstellen fest aneinander gefügter Teile leicht zu erkennen sind. Dies kann in Situationen äußerst wichtig sein, in denen Sie versuchen müssen, Geräte zu zerlegen, die sich im ungewohnten Design unterscheiden.